Como soldar (brasagem)

Autor:

Monica Porter

Data De Criação:

21 Marchar 2021

Data De Atualização:

25 Junho 2024

Contente

- estágios

- Método 1 de 2: Noções básicas de soldagem

- Método 2 de 3: Componentes eletrônicos de solda

- Método 3 de 3: Tubos de metal de solda

A soldagem é uma das maneiras mais eficazes de conectar dois elementos metálicos com segurança. Existem dois tipos principais de soldagem, um com um metal diferente do das peças montadas, também chamado de brasagem e o outro com um metal do mesmo tipo que as peças montadas ou sem metal, se as extremidades das peças a serem conectadas forem levadas ao seu ponto. ponto de fusão (temperatura na qual o metal derrete). Este artigo trata apenas do primeiro tipo de soldagem, usado para conectar componentes eletrônicos e tubos de metal, e fornecerá o básico que permitirá que você faça as soldas.

estágios

Método 1 de 2: Noções básicas de soldagem

- Você aprenderá a técnica de derreter metal entre dois elementos metálicos de outra natureza para se ligar fortemente um ao outro. O metal derrete a uma temperatura abaixo da temperatura de fusão das peças a serem coladas.

- Usamos comumente o termo soldagem para designar essa técnica, enquanto está de fato brasagem ; é por isso que o termo soldagem será usado posteriormente neste artigo. Na soldagem real, portanto, sem metal, as extremidades das peças de metal são derretidas e fundidas antes do resfriamento para fornecer apenas uma peça feita inteiramente do mesmo material.

- A solda é a técnica usada para operações delicadas em eletrônicos e encanamentos, precisamente porque os componentes a serem colados não devem ser alterados pelo calor.

- O metal de contribuição pode ser considerado como uma espécie de cola de metal. Pode ser usado para manter as peças no lugar, mas também para preencher espaços entre os componentes.

- Como o material do ligante é um metal, ele conduz eletricidade; esse é outro motivo pelo qual a soldagem é frequentemente usada quando você deseja fabricar acessórios eletrônicos.

- Usamos comumente o termo soldagem para designar essa técnica, enquanto está de fato brasagem ; é por isso que o termo soldagem será usado posteriormente neste artigo. Na soldagem real, portanto, sem metal, as extremidades das peças de metal são derretidas e fundidas antes do resfriamento para fornecer apenas uma peça feita inteiramente do mesmo material.

-

A fusão de uma liga de metal para conectar dois elementos. O termo solda não é apenas o termo usado para se referir ao material que é fundido para conectar as peças a serem unidas, mas também se refere à área de junção entre as peças quando a operação de soldagem estiver concluída. Durante muito tempo, a maioria das soldas continha chumbo ou cádmio, que derreteu a temperaturas relativamente baixas, até tempos recentes em que esses metais eram substituídos por outros materiais menos perigosos.- As soldas são ligas geralmente compostas por mais de dois tipos de metal. Largent, antimônio, cobre, estanho e zinco são os principais ingredientes das soldas.

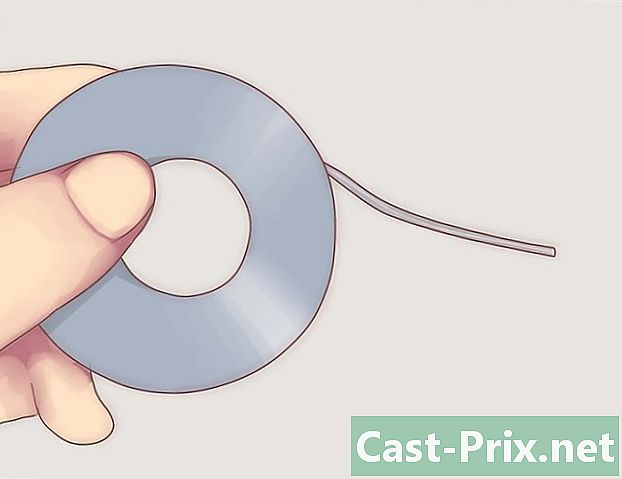

- A soldagem é um material flexível, vendido principalmente em bobinas, que pode ser desenrolado e torcido.

- A solda tem um ponto de fusão relativamente baixo (180-250 ° C) e esfria muito rapidamente após a fusão.

- O fio de soldagem às vezes consiste em um núcleo de resina natural (seiva de árvore) ou substância química ácida, cercada por uma fina camada de liga metálica que forma um tubo.

- A substância do núcleo serve como um agente purificador que impede a oxidação da liga durante seu resfriamento. A pureza da liga garante a resistência da solda.

-

O uso de um ferro de solda para aquecer a solda. Embora exista uma grande variedade de ferros de solda, a maioria dessas ferramentas tem um formato reto com uma ponta de metal que aumenta de temperatura e fica vermelha quando é atravessada pela corrente da rede elétrica. É a ponta avermelhada que derrete a solda.- Cuidado com ferros de solda, pois suas pontas geralmente aumentam para temperaturas entre 400 e 500 ° C.

- As extremidades das pontas dos ferros de solda geralmente ficam cobertas com uma fina camada de solda após o resfriamento. Esses resíduos tendem a oxidar a ponta do metal e torná-la menos eficaz. É por isso que é importante limpar a ponta de um ferro de soldar que acabou de ser usado.Para isso, depois de terminar de usar o ferro, deslize delicadamente a ponta quente sobre uma esponja levemente umedecida.

- Uma camada de solda fria na ponta pode tornar o ferro mais eficaz. Você pode "estanhar" o ferro de soldar, antes de iniciar o trabalho, derretendo na ponta uma pequena quantidade de solda que se espalhará em uma camada fina.

- Alguns modelos de ferro de solda possuem uma roda de controle que ajusta a temperatura da ponta, dependendo da solda, dos elementos a serem soldados ou do trabalho a ser realizado.

-

O uso de acessórios por razões de segurança e para facilitar o trabalho. As operações de soldagem não são especialmente perigosas ou difíceis, se você tomar algumas precauções. Para soldar efetivamente, você pode usar o seguinte equipamento:- prendedores de roupa ou crocodilos que manterão os elementos a serem montados em posição

- luvas grossas para proteger as mãos da ponta de ferro quente

- Óculos de segurança para impedir que qualquer resíduo de solda atinja seus olhos

- um suporte de ferro de solda para liberar as mãos entre duas operações e evitar ter que colocar chapinha

-

A iluminação da sala em que você trabalhará. Você deve ver todos os elementos que manipula durante as operações de soldagem. Se necessário, traga um candeeiro de mesa perto da área de trabalho. -

Ventilação do quarto. Embora a solda não contenha chumbo, algumas substâncias, como produtos ácidos no núcleo, podem emitir gases tóxicos. Abra uma janela para impedir que esses gases se acumulem na sala. Um ventilador também pode impedir que os vapores fiquem muito concentrados diretamente na superfície de trabalho. -

Disposição de quebras durante longos trabalhos de soldagem. Mesmo se uma operação de soldagem geralmente durar apenas alguns minutos (incluindo aquecimento de ferro), uma série de operações de soldagem pode ocorrer em dezenas de minutos ou mesmo em algumas horas. Se o seu trabalho for sensível ao tempo, faça breves intervalos a cada 15 ou 20 minutos.

Método 2 de 3: Componentes eletrônicos de solda

-

Escolha o seu ferro de soldar. A maioria das operações de soldagem eletrônica envolve a conexão de componentes a uma placa de circuito impresso. É por isso que é melhor obter um ferro com uma ponta fina. Prefira uma ponta com uma extremidade chanfrada plana para a maioria das operações e uma ponta cônica para operações que exijam a máxima precisão.- A ponta de um ferro de solda não pode ser substituída por uma ponta de outro tipo e você deve escolher seu ferro de acordo com o tipo de ponta que seja apropriado para as operações que você realizará. No entanto, não é um grande problema, pois é possível encontrar facilmente ferros de solda a 10 € e modelos da melhor qualidade por apenas 20 €.

- Um ferro de solda comum, adequado para operações eletrônicas, geralmente possui uma potência de 40W e uma ponta que aquece até 500 ° C. Esse tipo de ferro derrete facilmente as soldas usadas em eletrônicos, sem danificar os fios ou componentes frágeis.

-

Escolha a solda. As soldas de componente único ou núcleo de resina podem ser facilmente encontradas em todas as lojas eletrônicas ou de bricolage e on-line também. Certifique-se de que a solda que você escolher adira bem aos materiais que pretende soldar. Se você estiver usando solda de uma peça, verifique se não há uma fina camada de solda oxidada na ponta do ferro antes de começar a trabalhar.- 60% de solda de estanho e 40% de chumbo são os mais amplamente utilizados no campo da eletrônica, até serem substituídos por selos menos tóxicos. Hoje, as soldas de estanho e prata são as mais utilizadas. Mesmo que o dinheiro cause um aumento no preço e na temperatura de fusão (a 220 ° C) da solda, é muito vantajoso usar, pois, além de substituir o chumbo tóxico, aumenta consideravelmente a adesão da solda .

- As soldas geralmente são caracterizadas por uma fração do tipo 60Sn / 40Pb, em que cada número representa a porcentagem de um elemento na liga (60Sn = 60% de estanho e 40Pb = 40% de chumbo).

- 60% de solda de estanho e 40% de chumbo são os mais amplamente utilizados no campo da eletrônica, até serem substituídos por selos menos tóxicos. Hoje, as soldas de estanho e prata são as mais utilizadas. Mesmo que o dinheiro cause um aumento no preço e na temperatura de fusão (a 220 ° C) da solda, é muito vantajoso usar, pois, além de substituir o chumbo tóxico, aumenta consideravelmente a adesão da solda .

-

Prepare o ferro de soldar. Ligue o ferro à corrente e deixe aquecer durante alguns minutos. Passe a ponta em uma esponja úmida, se ela tiver traços de resíduo de solda de uma operação anterior. Quando estiver limpo, derreta no final uma pequena quantidade de solda que se espalhará em uma camada fina. É quando você pode iniciar a operação de soldagem real. -

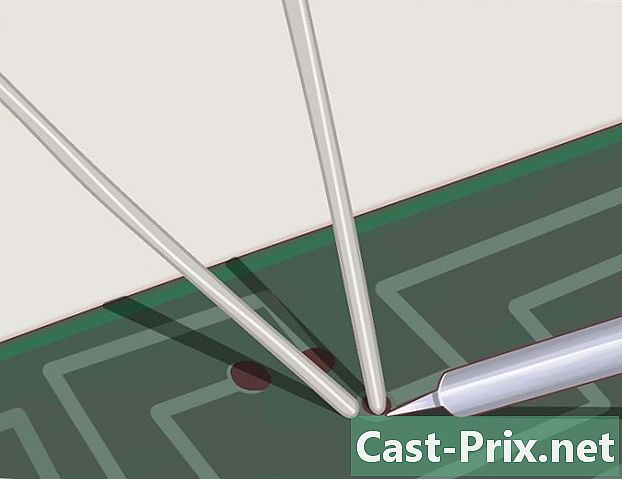

Posicione o componente. Se você precisar soldá-lo em uma placa de circuito, verifique se os fios estão posicionados corretamente nos orifícios da placa. É possível usar um alicate pequeno e especial para impedir que o componente se mova quando for depositar a solda. -

Segure o fio de solda. Segure-o com a mão esquerda se for destro e com a mão direita se for canhoto. A parte do fio de solda que se projeta da sua mão deve ser longa o suficiente para que as pontas dos dedos fiquem sempre suficientemente afastadas da ponta do ferro. -

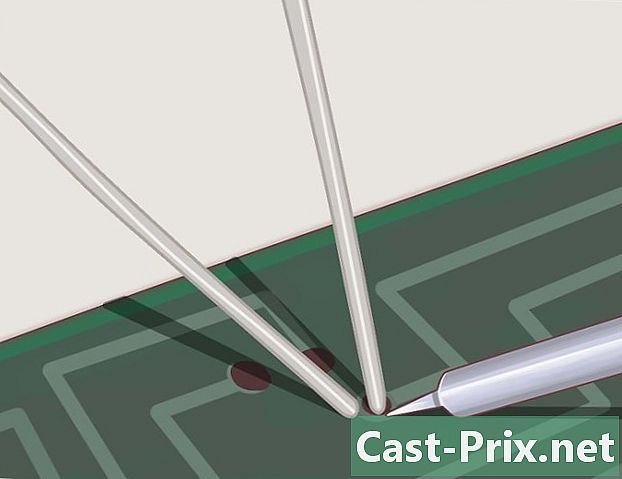

Aqueça o componente. Esfregue a ponta do ferro suavemente sobre a parte do componente que você vai soldar. Não deixe a dica quente tocar no componente por mais de um ou dois segundos. A solda aderirá mais facilmente à parte do componente que foi tão aquecida.- Traga a ponta do fio de solda do ponto de contato entre o componente e a placa de circuito e aplique rapidamente a ponta do ferro sobre ele para derreter instantaneamente. Você nunca deve deixar a ponta do ferro em contato com a solda por mais de 3 ou 4 segundos.

- Se não houver solda suficiente na placa, avance levemente a extremidade do fio de solda, que está derretendo, em direção ao ponto de contato.

- A solda deve revestir instantaneamente o fio do componente e sua superfície deve ser lisa e relativamente plana.

-

Faça um acabamento limpo. Primeiro remova o fio de solda do ponto de contato e depois de um segundo, afaste a ponta da solda para que ela possa esfriar. Mais uma vez, você precisa ser rápido, pois essa operação deve levar apenas alguns segundos.- Não sopre a solda para acelerar o resfriamento, pois você pode dar uma forma muito arredondada ou adicionar impurezas.

-

Repita as mesmas operações para todos os pontos de solda. Se você tiver várias soldas a serem feitas na mesma placa de circuito, faça uma após a outra. Inicie uma nova solda quando tiver certeza de que a que você acabou de fazer é legal. Adicione uma gota de solda na ponta após algumas operações ou antes de repousar o ferro em seu suporte, porque a pequena camada de casca evita que a ponta quente seja óxido, o que prolonga sua vida útil.

Método 3 de 3: Tubos de metal de solda

-

Faça algum trabalho de preparação. Embora a soldagem de tubos de cobre com tocha de propano não seja um trabalho particularmente difícil, ela exige muito mais preparação e tempo do que a soldagem com ferro. Em geral, as operações de soldagem de tubos consistem em criar juntas perfeitamente vedadas entre os tubos de água. Você deve tomar todas as precauções para não ser queimado pela chama da tocha e evitar qualquer problema de danos causados pela água. -

Pegue sua tocha. De fato, você não usará um ferro de soldar, porque o calor produzido por esse tipo de ferramenta não é suficiente para derreter em quantidade suficiente o tipo de solda usada para unir dois tubos de cobre. Você pode encontrar facilmente um maçarico em qualquer loja de bricolage.- Existem ferros especiais que produzem calor suficiente para realizar trabalhos de soldagem em tubos, porém são mais caros e significativamente menos eficientes do que as tochas.

-

Escolha a solda certa para o trabalho que você fará. Existem várias soldas para trabalhos de tubulação. As roscas da tocha de soldagem geralmente são mais grossas (3 mm) do que as soldas usadas no trabalho eletrônico. As roscas de soldagem de tubos geralmente contêm um coração feito de um produto químico ácido que facilita o trabalho de soldagem. É aconselhável usar esse tipo de soldagem para unir tubos, no entanto, se você não tiver em mãos um pouco de retoque, poderá usar muito bem a solda encontrada nas lojas de eletrônicos. Por outro lado, quando se trata de unir tubos com muita segurança, é necessário usar os fios de soldagem especialmente projetados para esse tipo de trabalho.- Nunca use solda contendo chumbo para conectar dois tubos de um tubo de água. Antes de comprar uma solda, verifique se ele não contém esse metal tóxico, lendo sua composição na embalagem do produto. As soldas de tubos contêm principalmente estanho, geralmente com antimônio, cobre ou prata.

-

Use uma lixa para limpar os canos. Para facilitar a soldagem, esfregue as extremidades dos tubos que você vai juntar com papel / lixa, lixa ou palha de ferro. A solda estará em contato direto com o metal do tubo. -

Corte a entrada de água. É uma medida essencial para evitar danos à água e evitar que você tenha que esfregar uma grande quantidade de água.- Antes de cortar a água, encha um balde de água e mantenha-o próximo ao local de trabalho. Essa reserva de água será útil se você acidentalmente acender algo com sua tocha.

-

Use um corta-tubos para obter os tubos no comprimento certo. Se você estiver instalando uma nova tubulação, provavelmente precisará usar uma ferramenta especial para cortar todos os comprimentos de tubo que a formarão. Você pode encontrar facilmente cortadores de tubos em lojas de bricolage. Em geral, eles podem cortar facilmente tubos com um diâmetro inferior a 3 cm. Para cortar um tubo, você deve fechar lentamente as garras de corte do cortador de tubos. Não lave muito rápido, pois você pode distorcer a mangueira. Você precisa usar uma serra para cortar tubos com mais de 3 cm de diâmetro e um arquivo para remover qualquer rugosidade das novas extremidades do tubo. -

Limpe as extremidades dos tubos a serem unidos dentro de alguns centímetros com um material abrasivo. As superfícies nas quais a solda será depositada devem estar perfeitamente limpas. Isso permite que a solda flua natural e uniformemente sobre a área de junção dos tubos. -

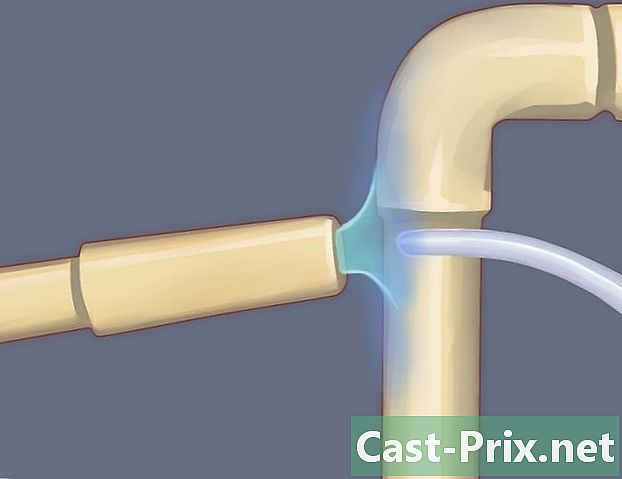

Solde os tubos. Acenda a tocha de propano e mova rapidamente a chama para frente e para trás sobre a área de junção para aquecer as extremidades dos tubos. Aqueça uniformemente passando a chama por toda a superfície de junção, que fica ao redor das extremidades dos tubos. Quando você achar que a área de junção está quente o suficiente, aplique a ponta do fio de solda nela. Se a solda derreter imediatamente, é que a área de conexão dos dois tubos está na temperatura correta. Coloque o fio de solda em contato com os tubos opostos ao local onde você aquece com a tocha.- A solda derretida deve fluir e se espalhar por toda a junção. Deixe a solda esfriar. Leva apenas alguns segundos. Em seguida, passe para outra área de junção, se o seu trabalho não estiver concluído.

-

Verifique a qualidade das soldas. Depois de terminar o trabalho de soldagem, aguarde alguns minutos e depois passe a água nos tubos que você acabou de soldar. Entregue todo o comprimento da tubulação para verificar se há vazamentos. Se você encontrar um, repita o trabalho de soldagem na junção do problema.

- um ferro de solda ou uma tocha de propano

- a soldagem adequada no trabalho que você precisa fazer

- um suporte de ferro de solda

- clipes ou clipes para manter os componentes no lugar

- componentes de solda

- equipamento de proteção

- um corta-tubos ou serra, se você precisar cortar tubulações

- um material abrasivo para limpar as extremidades dos tubos a serem soldados